Startseite > Services > Integritätstests per CHUM

|

|

Startseite > Services > Integritätstests per CHUM | |

|---|---|

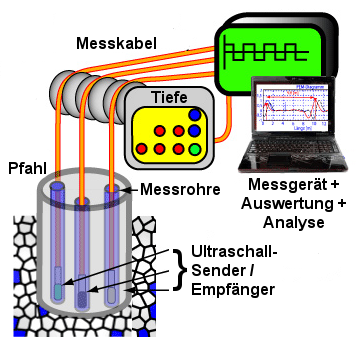

Mit dem CHUM-Messsystem ist es möglich, Cross-Hole-Ultraschall-Messungen vollautomatisiert, mit wenig Personalaufwand und damit sehr kostengünstig durchzuführen. Im Gegensatz zur Hammerschlagmethode müssen bei der Herstellung des Gründungspfahls Messrohre in den Pfahl eingebaut werden, in welchen die Messsonden bewegt werden. Durch die Messung in beliebiger Höhe und Auflösung sind die Messergebnisse - verglichen mit der Hammerschlagmethode - sehr viel detailierter.

Mit dem CHUM-Messsystem ist es möglich, Cross-Hole-Ultraschall-Messungen vollautomatisiert, mit wenig Personalaufwand und damit sehr kostengünstig durchzuführen. Im Gegensatz zur Hammerschlagmethode müssen bei der Herstellung des Gründungspfahls Messrohre in den Pfahl eingebaut werden, in welchen die Messsonden bewegt werden. Durch die Messung in beliebiger Höhe und Auflösung sind die Messergebnisse - verglichen mit der Hammerschlagmethode - sehr viel detailierter.

Außer Gründungspfählen können mit diesem Messverfahren auch Schlitzwände bzgl. ihrer Integrität geprüft werden.

Mit dem Messsystem können Messungen nach den Normen ASTM D6760-08, NFP 941601 und UNI 9524 durchgeführt werden.

Je nach Anforderung und Ausführung des Gründungspfahls werden i.d.R. 3 oder 4 (oder auch mehr) Messrohre zusammen mit dem Bewehrungskorb in den Pfahl eingebaut. Ein Vorteil des von uns eingesetzten Messsystems ist die gleichzeitige Messung mit 3 oder 4 Sonden, so dass während jedes Messsschritts 3 oder 6 Strecken durchschallt werden können (bei 2 Sonden wird nur eine Strecke vermessen). D.h. mit nur einem Messdurchgang werden bei der Verwendung von 3 Messsonden bei 3 eingebauten Messrohren alle 3 Messpfade und bei der Verwendung von 4 Messsonden bei 4 eingebauten Messrohren mit nur einem Messdurchgang alle 6 Messpfade vermessen. Dies ergibt eine Zeitersparnis für die Cross-Hole-Ultraschall-Messung von 50 bis 80% und senkt damit die Personalkosten auf der Baustelle massiv.

Je nach Anforderung und Ausführung des Gründungspfahls werden i.d.R. 3 oder 4 (oder auch mehr) Messrohre zusammen mit dem Bewehrungskorb in den Pfahl eingebaut. Ein Vorteil des von uns eingesetzten Messsystems ist die gleichzeitige Messung mit 3 oder 4 Sonden, so dass während jedes Messsschritts 3 oder 6 Strecken durchschallt werden können (bei 2 Sonden wird nur eine Strecke vermessen). D.h. mit nur einem Messdurchgang werden bei der Verwendung von 3 Messsonden bei 3 eingebauten Messrohren alle 3 Messpfade und bei der Verwendung von 4 Messsonden bei 4 eingebauten Messrohren mit nur einem Messdurchgang alle 6 Messpfade vermessen. Dies ergibt eine Zeitersparnis für die Cross-Hole-Ultraschall-Messung von 50 bis 80% und senkt damit die Personalkosten auf der Baustelle massiv.

Die Sonden (bei der Messung mit 3 Sonden: 1. Sender, 2. Empfänger, 3. Sender+Empfänger, bei der Messung mit 4 Sonden: 1. Sender, 2. Empfänger, 3. + 4. Sender+Empfänger) haben einen Außendurchmesser von nur 25mm und werden bei einer Frequenz von 50 kHz betrieben. Die Empfänger verfügen über einen internen Vorverstärker, so dass der Abstand der Messrohre bis zu 4 Meter betragen kann. Die maximale Messtiefe liegt bei 145m, ist aber hauptsächlich von der verfügbaren Kabellänge abhängig (Standardkabellängen bis 150m). Das Kabel ist durch seine Kevlar®-Ummantelung im normalen Baustelleneinsatz nahezu unzerstörbar.

Das Messsystem kann dank des internen Akkus für 2 normale Arbeitstage autark betrieben werden. Zusätzlich kann eine 12V-Batterie, ein 12V-Autoadapter oder ein 120V/240V-Netzteil extern angeschlossen und zum Laden des internen Akkus oder zum Betrieb des Systems verwendet werden.

Messgerät und Equipment sind baustellentauglich in IP 67 und widerstandsfähig gegen jede mechanische Belastung ausgeführt.

Für die Messung werden die 3 oder 4 Messsonden (Transmitter, Receiver, Transceiver) in die mit Wasser gefüllten Messrohre bis auf Endtiefe abgelassen. Dabei wird das Messkabel über Umlenkrollen geführt, die die freie Bewegung der Messsonden im Messrohr ermöglichen. Zusätzlich laufen die Messkabel über einen Drehencoder, der die jeweilige Tiefe der Messsonden im Messrohr ermittelt und an das Messsystem übermittelt.

Für die Messung werden die 3 oder 4 Messsonden (Transmitter, Receiver, Transceiver) in die mit Wasser gefüllten Messrohre bis auf Endtiefe abgelassen. Dabei wird das Messkabel über Umlenkrollen geführt, die die freie Bewegung der Messsonden im Messrohr ermöglichen. Zusätzlich laufen die Messkabel über einen Drehencoder, der die jeweilige Tiefe der Messsonden im Messrohr ermittelt und an das Messsystem übermittelt.

Nach dem Ablassen der Sonden wird in der Messsoftware die aktuelle Tiefe eingegeben. I.d.R. kann mit den Einstellungen gearbeitet werden, die die Software automatisch den Gegebenheiten anpasst. Sollten andere Parameter gewünscht sein, so lässt sich der Automatik-Modus deaktivieren und jeder Parameter einzeln anpassen. Nach dem Start der Messung zieht der Messingenieur das Kabel langsam nach oben. Dabei ist keinerlei Bedienung am Messsystem oder an der Messsoftware erforderlich. Die Software löst automatisch in den vorgegebenen Abständen (z.B. alle 2cm) die Messungen aus, liest die Daten ein, stellt die Daten grafisch dar und protokolliert diese.

Bewegt der Messingenieur die Sonden zu schnell, so unterbricht die Messsoftware die Messung und weist den Bediener per Anzeige auf dem Tiefenmesser auf diesen Umstand hin. Der Messingenieur kann nun die Messsonden wieder ablassen, per Anzeige wird er über die richtige Tiefe informiert und zieht die Sonden ab diesem Punkt wieder nach oben. Die Messsoftware setzt die Messung automatisch an der richtigen Tiefe fort, so dass die grafische Darstellung auf dem Bildschirm und im späteren Protokoll lückenlos ist.

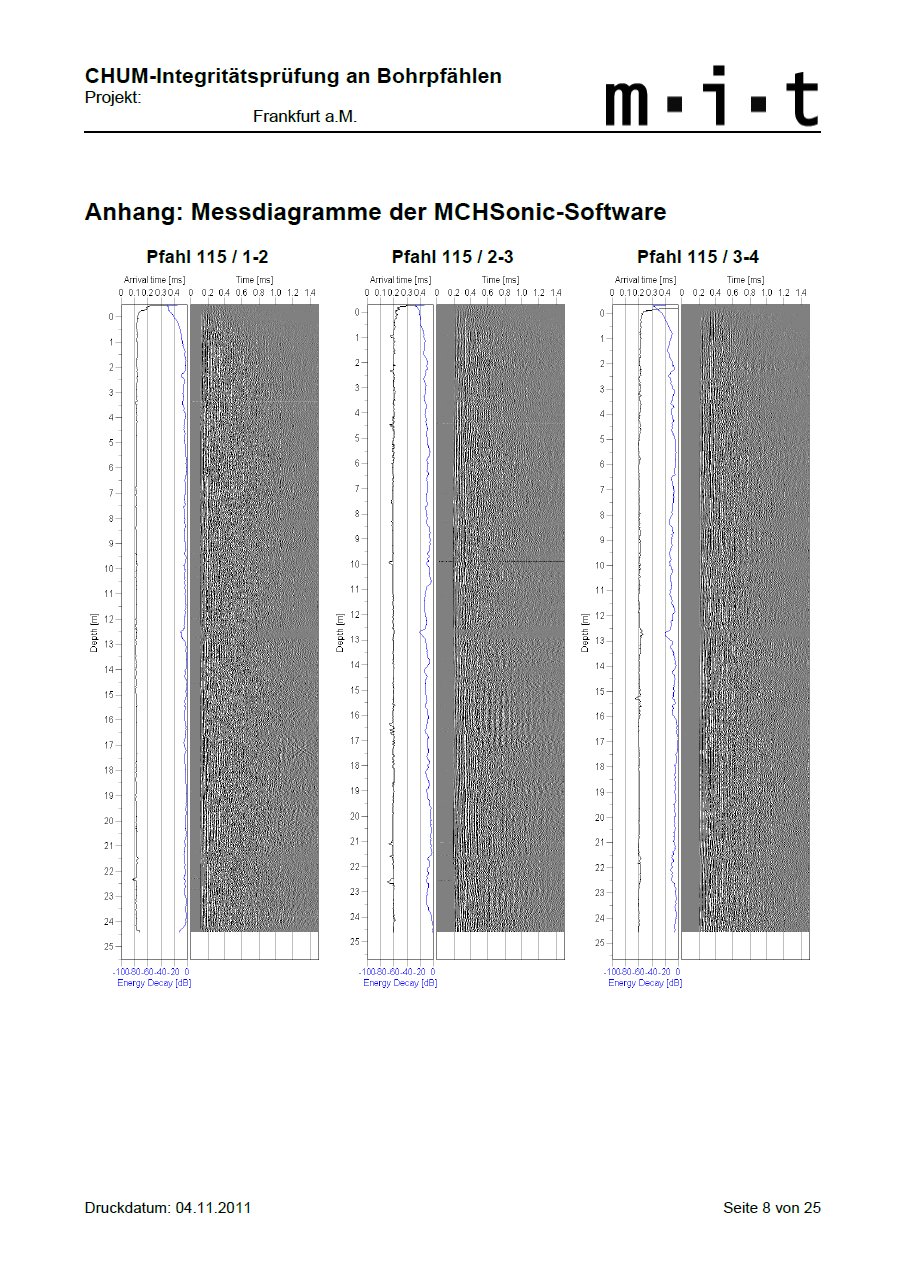

Auszug aus Messbericht |

CHUM-Messsystem auf der Baustelle, Mitarbeiter beim Befüllen der Messrohre |